有田焼クラフトタイル、その頑ななまでの製造工程。

原料調整から成形、乾燥まで。

有田焼クラフトタイルは、一般の外壁モザイクタイルとは別物。

その違いは、有田の地で脈々と受け継がれてきた伝統的な製造工程を見ることで、より鮮明となります。

一切の妥協を許さない、入魂の手作業。

類のない品質と美しさは頑なさから生まれた結晶といえます。

-

①手ほぐしによる原料調達

主原料の磁石、表情を出す骨材の砂粒や鉱石、加工しやすくする粘土質材。これらに、その他若干の材料と約15%の水分を加えて、手でほぐして、混在。一昼夜寝かせて、なじませ熟成させた後、成型に回します。

※力仕事の手ほぐし。最終的には機械で混ぜ合わせるものの、この手作業と、その後なじませ具合が製品の風合いを左右します。

-

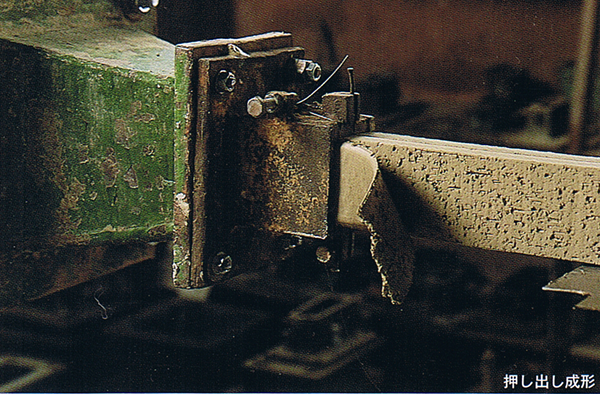

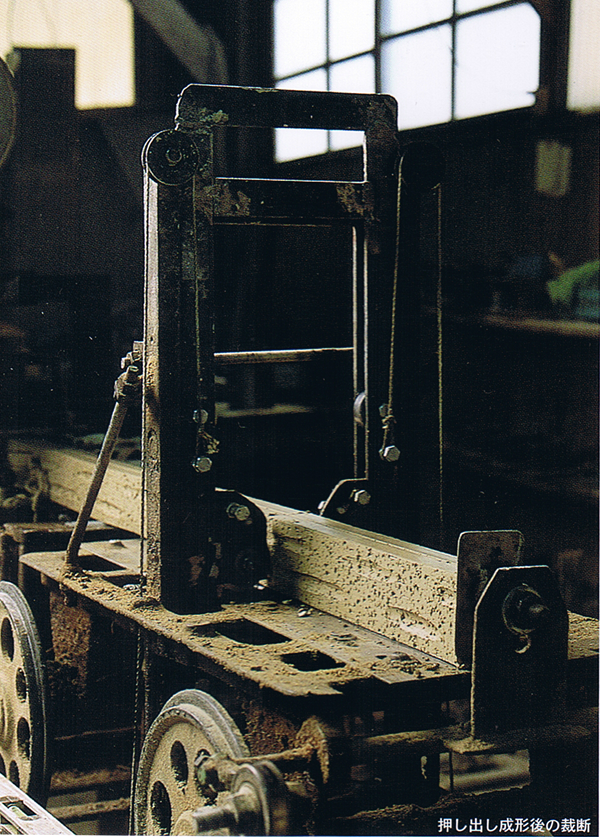

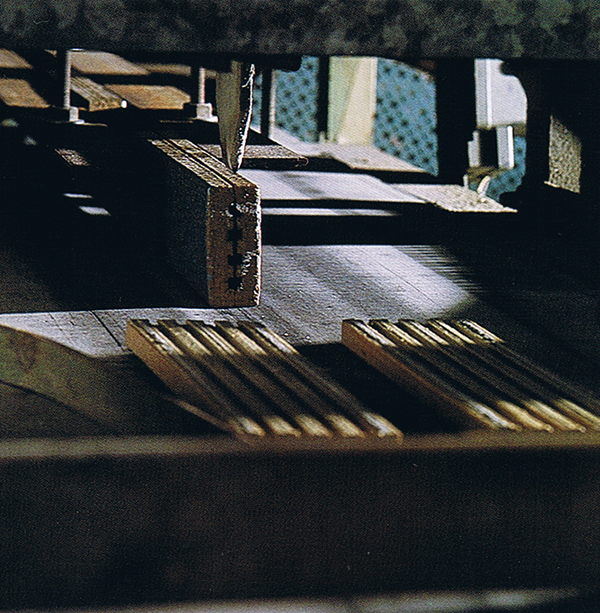

②収縮率を考慮した成形

湿式押し出し成型機により、収縮率を換算した上で様々なフォルムに成形。多種多様な押し出し金口とピアノ線によるスクラッチ効果が、バリエーションを多彩に拡げています。

-

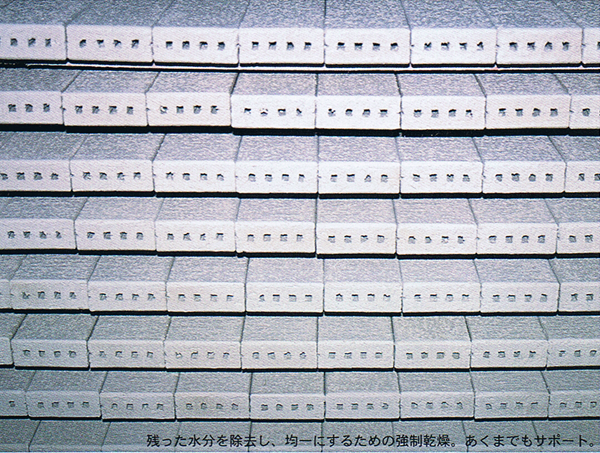

③2工程に分けて乾燥

自然乾燥を一昼夜、次に乾燥室で16~20時間ほど強制乾燥し、水分を除去します。

※ひび割れや反りなどを防止するためにも、自然乾燥は欠かせない。

※残った水分を除去し、均一にするための強制乾燥。

あくまでもサポート。

ふくよかな色合いこそ、高品位の証し。

還元焼成、質感の極み。

伝統的技法の中核をなす、還元焼成。

窯温を1300℃に上げつつ、中に送り込む酸素を少なくすることで、素材そのものが持つ色合いwに還元して、強調する技法。

有田焼の透明な白さをは、白い磁石を採用することで誕生。

この技法を活かし、さまざまな色合いの砂粒や鉱石を混ぜることで、混入素材が持つ天然の風合いを生み出しました。

また、均一で量産のできるトンネル窯でなく、技術的には難度の高い単窯にて焼成。

長時間を要し少量生産に限られますが、硬度に優れふくよかで美しい色合いを引き出しています。

単窯による少量生産。

トンネル窯は酸素を多量に送り込むことで、短時間での量産が可能。

均一ではあるが有田焼ならではの硬度は望めません。

単窯による還元焼成は長時間を要し少量生産に限られますが、硬度に優れ、美しく微妙な肌を生み出すのが特徴。

伝統技法を活かした、かってない天然の風合いのタイルを実現しました。

-

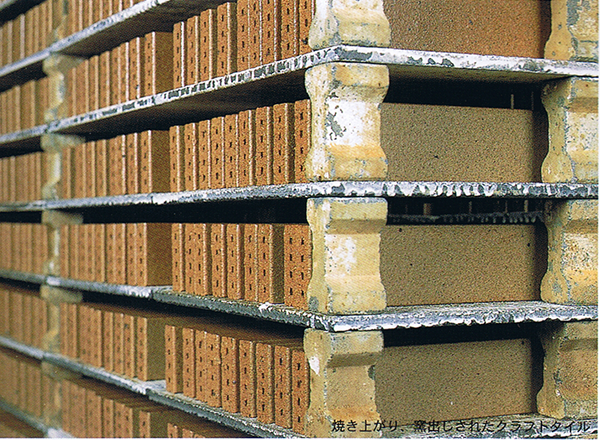

④30時間を要する窯入焼成

窯入後、はじめは3割程度の炎で焚き付。その後全開にし、最終的には1300℃にまで上げ、約30時間かけて焼成。還元炎による色合いの変化と深みを引き出します。

-

⑤美しい音色を発する切り割り

焼き上がったタイルは、2枚合わせの状態。これを冷却の後、瞬間的に割り離します。

-

⑥1品ごとに品質と色合いを選別

品質をチェックして、選別。1品1品で異なる色合いを見定め、梱包ごとに色ミックスの度合いを均等化して箱詰めします。